<big id="uaelr"><span id="uaelr"></span></big>

聯系人:

柳經理

電話1:17709626999

電話2:17756515166

QQ:854855529

郵箱:854855529@qq.com

地址:安徽省蕪湖市無為縣石澗高新技術新材料產業園

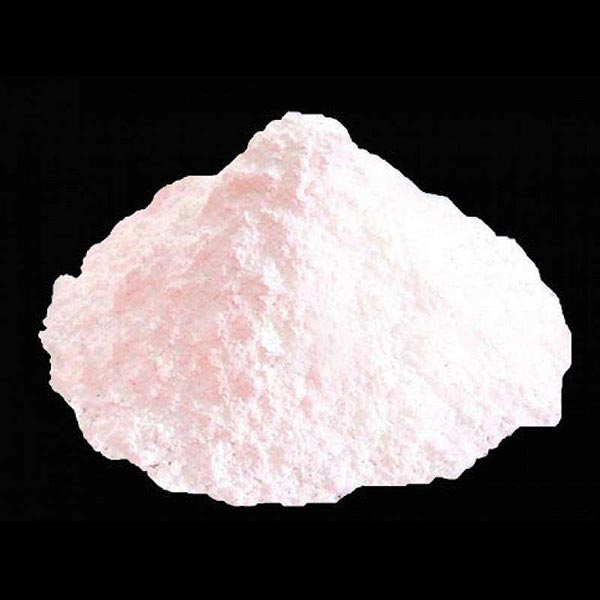

氫氧化鈣粉末的流化床干燥工藝優化需從設備設計、參數調控及工藝創新三方面協同推進。在設備層面,流化床干燥機需配備動態氣流分布器,通過可調式孔板設計實現不同粒徑物料的均勻流化,避免局部死床現象。例如,采用分級式布風板,上層設置細密孔眼(孔徑1-2mm)處理細粉,下層采用大孔徑(3-5mm)支撐粗顆粒,使物料在0.3-0.5m/s的風速范圍內保持穩定流態。

參數調控方面,進風溫度需根據物料濕度動態調整。當氫氧化鈣漿料含水率超過40%時,初始進風溫度應控制在120-130℃,通過熱風快速蒸發表面水分;待物料含水率降至20%以下,溫度逐步提升至150-160℃以完成深層干燥。進風濕度需通過轉輪除濕機嚴格控制在≤5g/m3,防止水蒸氣在設備內冷凝導致物料結塊。黏合劑流速與霧化壓力的匹配是關鍵,對于目數800-1250的氫氧化鈣,宜采用0.8-1.2MPa的霧化壓力配合15-20L/min的黏合劑流速,確保液滴直徑在50-100μm范圍內,既保證充分濕潤又避免過度噴淋。

工藝創新上,可引入熱能回收系統,將排氣中的余熱通過板式換熱器預熱進風,使熱效率提升15-20%。針對高純度產品需求,在干燥段后增設流化床冷卻區,通過50-60℃的低溫風對物料進行緩冷,防止高溫導致活性降低。對于納米級氫氧化鈣生產,可采用脈沖式流化技術,通過0.5Hz頻率的氣流脈沖打破顆粒間的靜電吸附,使產品比表面積穩定在30-40m2/g。